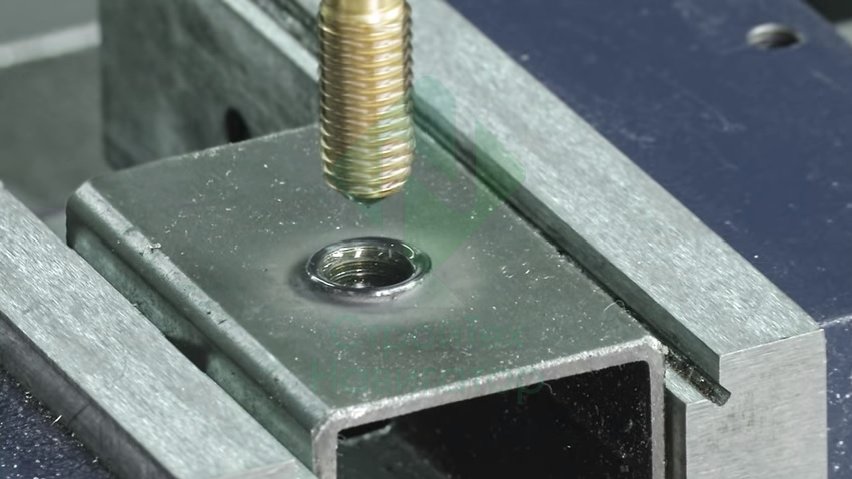

Формовка отверстий трением

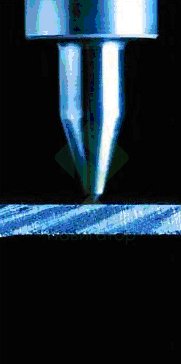

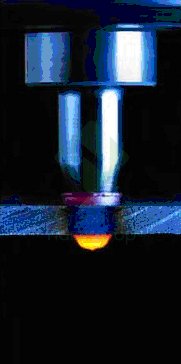

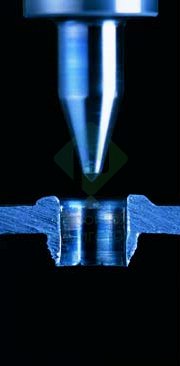

Термическое сверление или формирование сквозного отверстия в тонкостенной металлической заготовке при помощи нагрева за счет трения инструмента о заготовку. Используя технологию формовки отверстий трением (термическое сверление) могут быть произведены отверстия и втулки в металле толщиной до 12 мм, а высота втулки четырехкратно превышает толщину материала. В дальнейшем используя специальные бесстружечные метчики производится накатка резьбы.

Обрабатываемые материалы

При помощи формовки трением можно обрабатывать практически все тонкостенные металлы (кроме олова и цинка). В качестве примеров можно привести:

- Стали, подвергаемые сварке

- Нержавеющая сталь

- Алюминий

- Медь

- Латунь

- Бронза

- Магнитные материалы

- Специальные сплавы

Подробнее о процессе формовки отверстий трением:

|

|

|

|

|

|

|

|

Преимущества процесса формовки трением

Практические преимущества:

- Высокая точность и повторяемость

- Меньший расход материала и более легкий вес деталей, благодаря использованию тонкого материала детали

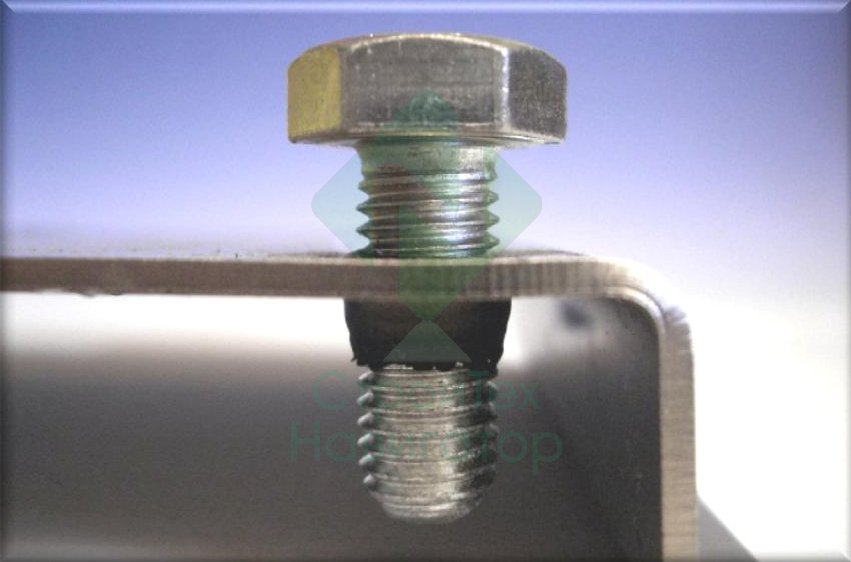

- Не требуется смежный инструмент (например, матрица для пуансона), благодаря чему можно обрабатывать даже профили с труднодоступной внутренней поверхностью

- Возможность формовки трением в наклонном положении

- Повышенный момент затягивания для резьбы за счет наклепа при пластической деформации

- Повышение жесткости конструкций (например, за счет меньшего использования многократных соединений)

- Использование только одного основного материала, что позволяет избежать электрохимической коррозии

- Высокая допустимая нагрузка подшипниковых втулок

- Упрочнение материала

- Простая в изучении и доступная для начала работы новая технология

Экономические преимущества:

- Бесстружечный процесс формовки

- Не требуются соединительные элементы

- Процесс может быть автоматизирован

- Достаточно вертикально-сверлильного станка-не требуется покупать дополнительное оборудование

- Минимальное время установки

Экологические преимущества:

- Высокопрочные соединения могут быть произведены с помощью Centerdrill без использования дополнительных материалов. Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление

- Соединения Centerdrill – разъемные. Это дает существенные преимущества для последующего демонтажа в сравнении с другими процессами

Требования к процессу формовки трением:

- Любой вертикально-сверлильный станок с достаточной мощностью или обрабатывающий центр с ЧПУ с требуемой скоростью и выходной мощностью обычно применимы для выполнения процесса формовки трением.

Скорость вращения об/мин:

Нормальная скорость (см. табл.) для маленьких диаметров отверстий относительно высока, приблизительно 3000 об/мин, и может достигать 4500 об/мин для цветных металлов. Для больших диаметров отверстия, таких как M20, требуемая скорость приблизительно 1000 об/мин. Нержавеющая сталь, теплопроводность которой меньше, может обрабатываться со скоростями до 20% меньшими.

| Метрическая резьба | ||||

| Диаметр резьбы | centerdrill диаметр пуансона, мм |

centerdrill скорость вращения* при формировании отверстия, об/мин |

Выходная мощность станка, кВт | centertap скорость вращения* при формировании резьбы, об/мин |

| M3 | 2.7 | 3000 | 0.7 | 1500 |

| M4 | 3.7 | 2600 | 0.8 | 1100 |

| M5 | 4.5 | 2500 | 0.9 | 900 |

| M6 | 5.4 | 2400 | 1.1 | 800 |

| M8 | 7.3 | 2100 | 1.5 | 600 |

| M10 | 9.2 | 1800 | 1.7 | 380 |

| M12 | 10.9 | 1500 | 1.9 | 300 |

| M16 | 14.8 | 1400 | 2.4 | 200 |

| M20 | 18.7 | 1200 | 3.0 | 160 |

Типы пуансонов:

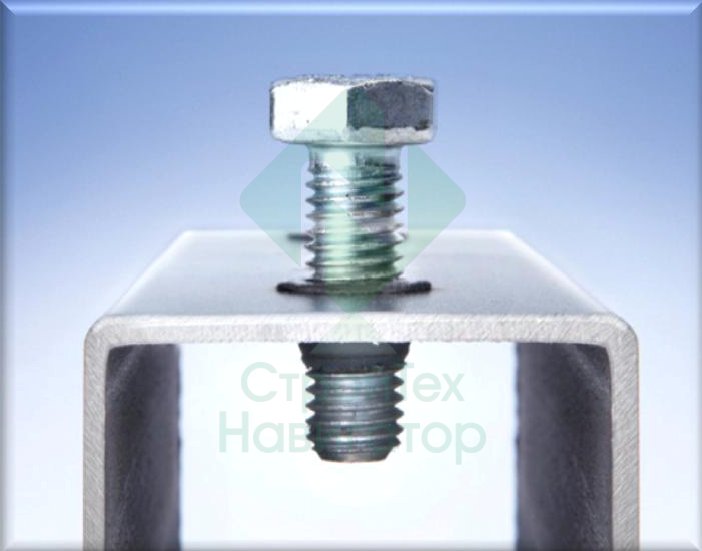

Стандартные фасонные пуансоны бывают с короткой и удлиненной цилиндрической частью L5. При этом угол конической части у них одинаковый.

При использовании этих версий пуансонов, материал, перемещаемый против направления подачи, остается на поверхности рабочей детали и образует обрамляющее кольцо.

Существуют также короткие и удлиненные торцующие пуансоны. Отличие заключается в конструкции фланца, который имеет специальную часть для срезания обрамляющего кольца после завершения формирования отверстия. Она позволяет сразу получать плоскую поверхность за одну операцию формовки.

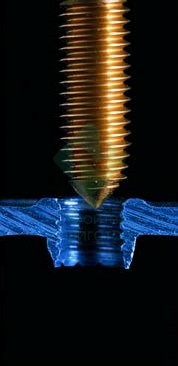

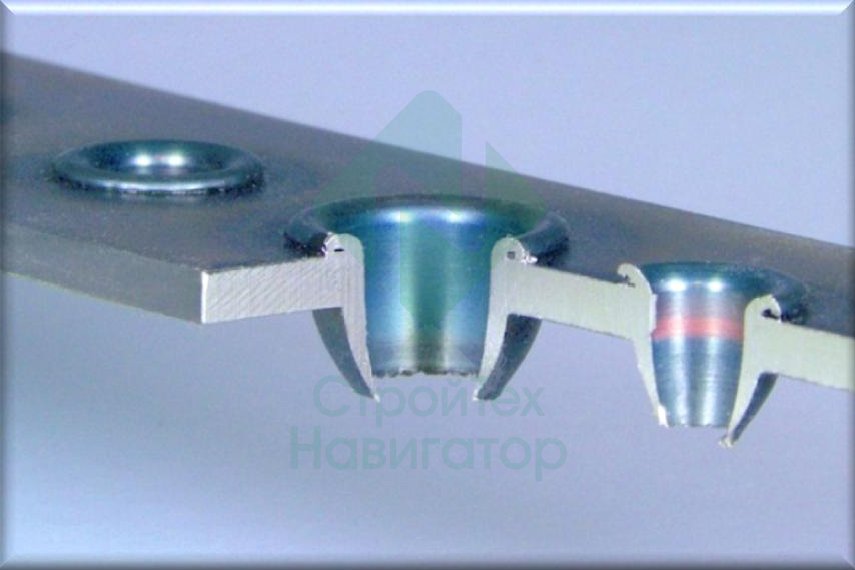

Накатка резьбы с помощью метчиков Centertap

Формовка резьбы обладает теми же преимуществами, что и процесс формовки отверстий трением. Это бесстружечный процесс, в котором материал в пластичном состоянии перемещается из основания резьбы в резьбовые гребенки, подобно принципу накатки наружной резьбы. Существуют метчики Centertap для всех стандартных размеров резьб. Благодаря тому, что материал на поверхностных слоях резьбы уплотняется в процессе формовки, вытягивающее усилие для полученной таким образом резьбы больше, чем при нарезке.

Преимущества формовки резьбы:

- Производственный процесс без резки;

- Уплотнение материала при формовке дает резьбу, способную выдерживать большее усилие вытягивания;

- Высокая точность резьбы, что предохраняет ее от стачивания;

- Меньший износ при многократных соединениях благодаря, повышенной жесткости к соединениям;

- Производительность процесса выше в 3-10 раз, чем при нарезке резьбы;

- Повышенная стойкость благодаря специальному покрытию TiN;

- Уменьшенное трение, меньшее количество заусенцев и неровностей;

- Процесс может быть автоматизирован.

Благодаря тому, что материал на поверхностных слоях резьбы уплотняется в процессе формовки, вытягивающее усилие для полученной таким образом резьбы больше, чем при нарезке.

Оснастка и СОЖ

Зажимной патрон с охлаждающим кольцом:

Благодаря высоким температурным колебаниям и радиальной нагрузке, надежное крепление рабочей детали и фасонного пуансона имеют критическое значение. Тепло выделяемое во время процесса не должно передаваться на шпиндель. Для этого, специально для процесса формовки трением Centerdrill, разработан специальный цанговый патрон с охлаждающим кольцом, которое рассеивает тепло и обеспечивает безопасное крепление. Цанговый патрон MC2 – стандартный для пуансонов диаметрами до 14 мм. Для больших диаметров рекомендуется использовать MC3. Для обрабатывающих центров с ЧПУ могут быть также использованы зажимные устройства HSK.

Цанги:

Для оптимальной жесткости и надежного крепления фасонных пуансонов Centerdrill используются специальные цанги.

Разделительная паста:

Для того чтобы продлить время службы пуансона Centerdrill, необходимо смазывать его специальной устойчивой к высокой температуре пастой, соответствующей обрабатываемому материалу. Паста может наноситься вручную или специальным распыляющим устройством.

Специалисты компании "СтройТехНавигатор" готовы более подробно проконсультировать по всем вопросам, связанным с особенностями выбора и использования инструментов для формовки отверстий и накатки резьбы, а так же предоставить всю необходимую техническую документацию.

У Вас остались вопросы?

Вы можете позвонить по нашим телефонам, или заказать обратный звонок, и наш менеджер перезвонит Вам